好きな色をつくる「調色」という技術

調色(ちょうしょく)とは、原色(塗料の色をつくるために使う基本の色)を混ぜ合わせて、好みの色を作ることです。

見本となる色とまったく同じ色を再現したり、世の中に存在しないオリジナルの色を作ることも可能です。

調色で生み出せる色は何億色、何兆色ともいわれ、事実上“無限”の組み合わせがあるといっても過言ではありません。

タカラ塗料の調色は「手作業」が基本です

色を「目で見て判断」する職人の技

一般的には、調色というと、専用の機械に原色の配合を入力し、自動で色を作っていきます。

しかし、タカラ塗料ではあえて機械に頼らず、調色師が目と手で色を作り上げています。

なぜなら、人間の目の方が微妙な色の違いに敏感であり、また気温や湿度によって変わる色の出方も手作業なら細かく調整できるからです。

現在、当店には熟練の調色師が3名在籍しており、ご注文ごとに一色一色、丁寧に調色してお届けしています。

タカラ塗料の調色工程をご紹介

今回は「2011年F版 日塗工色見本帳」より、「F42-50L 2.5G5/6」を実際に調色する工程を例に、当店の調色工程をご紹介します。

ステップ1:原色を用意する

長年の経験をもとに、使用する原色とおおまかな配合イメージを頭に思い浮かべます。今回使用する原色は以下の4色です。

- 白色

- 黄色

- 紺色(シアニンブルー)

- 黒色

ステップ2:少量で色を試作

いきなり大量に作るのではなく、まずは半分以下の量で試作します。これにより、失敗時のロスを抑えることができます。

■ 白と黄色を混ぜる

ベースとなる白に黄色を加えて、まずは土台の色を作ります。

■ 紺色を加えてグリーンへ

土台となる色のベースに紺色を少しずつ加えることで、緑色に近づけていきます。

■ 色を確認しながら微調整

よくかき混ぜて出来たグリーンを色見本帳に近づけて見比べます。見本のグリーンに比べて黄色く感じるため、もう少し紺色を足します。

■ 紺色や黒色を追加

紺色を足して見本のグリーンに近づけていきます。このままだと少し鮮やかなので黒色も足します。どちらの色も、少量でもしっかり色が付くので慎重に足していきます。

■ 再度色を確認

しっかりと混ざったら、また色見本帳に近づけて見比べてみます。かなりイメージが近くなりました。簡単そうに見えるかもしれませんが、調色に慣れていない方がこの工程に行きつくまでにはとても時間がかかります。

■ 試し塗りして乾燥した色を見る

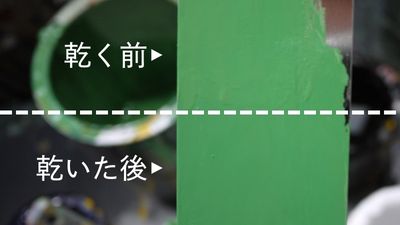

出来た色を板に塗って乾かします。塗料は液体の状態と乾いた状態では色が異なります。調色では乾いた後の色で合わせます。

乾かした板を色見本にあてて色を確認します。だいぶ色は近づいてきました。写真ではわかりにくいですが、少しだけ黄色味が強いため、もう少し紺色と黒色を追加して調整する必要があります。

ステップ3:量を増やして最終調整へ

ここまでで配合の“設計図”ができたので、最終的に必要な量の塗料を調色していきます。

■ 増量と色味の再確認

慎重に配合比を保ちつつ塗料を増量し、再度塗って乾燥、色を見比べます。

増量前後で色の違いが見られました。増量後のほうが黄色味が抑えられ、見本の色に近づいていることが確認できます。

■ 最終仕上げまで繰り返す

「色を足す → 混ぜる → 乾かす → 見比べる」という工程を何度も繰り返しながら、わずかな色の違いや濃さを調整し、見本と同じ色に仕上げていきます。

原色を追加して色を微調整したあとは、必ず乾かしてから色を確認する必要があります。

これが調色に時間がかかる理由の一つです。

今回の色の場合、乾燥前よりも乾いた後の方が青みが強く感じられました。

画面上では分かりにくいですが、肉眼で見ると微妙な色の差がはっきりと分かります。

ステップ4:完成

7回ほど微調整と確認を繰り返し、見本帳の上に直接塗っても境目が分からないほどの高精度で色合わせができました。これで完成です。

ステップ5:缶詰め・ラベル貼り・出荷へ

完成した塗料は専用の缶に正確に充填し、ラベルを貼って出荷準備完了です。このあと丁寧に梱包され、お客様のもとへお届けされます。

人の手でしかできない調色

技術の継承と機械に頼らない強み

タカラ塗料では、毎日1kgから一斗缶サイズまで、さまざまな塗料を手作業で調色しています。

調色師1人あたりが1日に作る色の数は平均16色、多い日には30色近くになることも。

機械化が進む塗料業界の中で、あえて人の目と手に頼る理由――

それは、「お客様一人ひとりの希望する色を、より正確に」「少ない量から」「どんな塗料でも」対応するためです。

「この色がほしい!」という思いに応えるために、私たちは今日も一色ずつ、手作業で塗料をつくっています。

ぜひ、あなたの理想の色づくりにタカラ塗料の調色技術をご活用ください。